Разрабатываем макет докхолдера водителя.

Изучая кожевенные группы, рассматривая изделия других мастеров, с удивлением обнаружил, что и в кожевенном деле много людей, которые не могут самостоятельно делать раскрой и просят макеты простейших изделий. Это натолкнуло меня на мысль сделать мастер-класс по проектированию простых изделий, на основании которого человек мог бы понять принципы проектирования и самостоятельно начать разрабатывать изделия.

Будем учиться проектированию на примере простого докхолдера. С одной стороны – паспорт и кредитные карты, с другой – один большой карман и кармашек под свидетельство о регистрации транспортного средства.

Сам процесс проектирования. Когда проектирую без пояснений, некоторые операции делаю на автомате. А тут пришлось целенаправленно обращать на них внимание. Кто владеет компьютером, может делать эти макеты в любой удобной программе, которая позволяет делать построения. Кто с компьютером не очень дружит, для него бумажная промышленность России все еще выпускает кальку и миллиметровку.

Выкройку делают из плотной кожи толщиной 1,2…1,6 мм.

Фото.1. Определяем размеры документов. Здесь всё просто: прикладываем линейку и измеряем. Для докхолдера выбрал три типовых документа: паспорт, свидетельство о регистрации транспортного средства и кредитная карта.

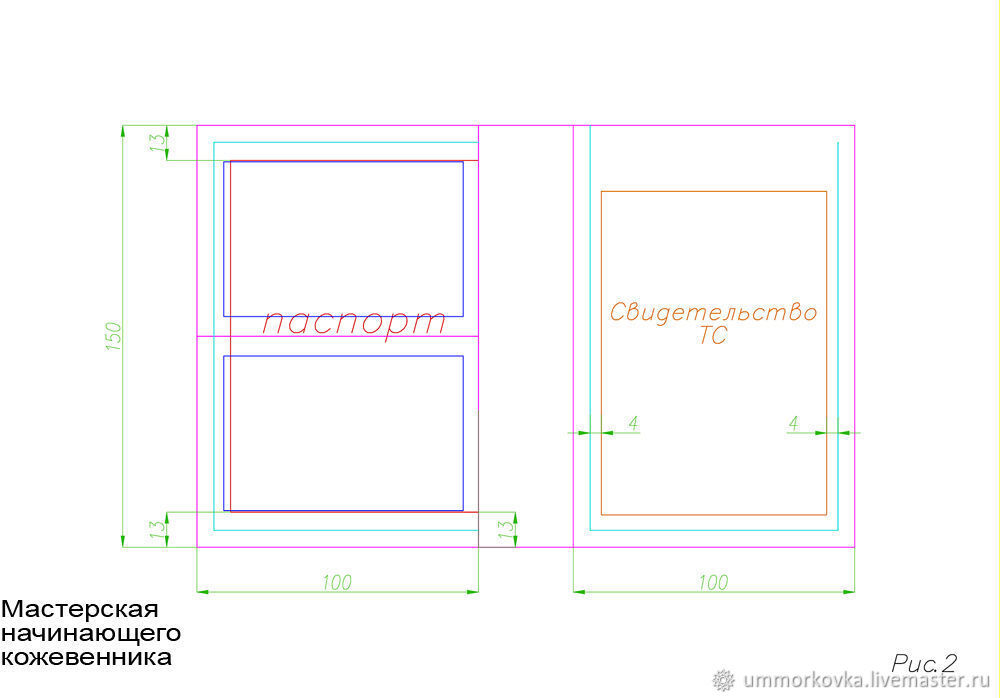

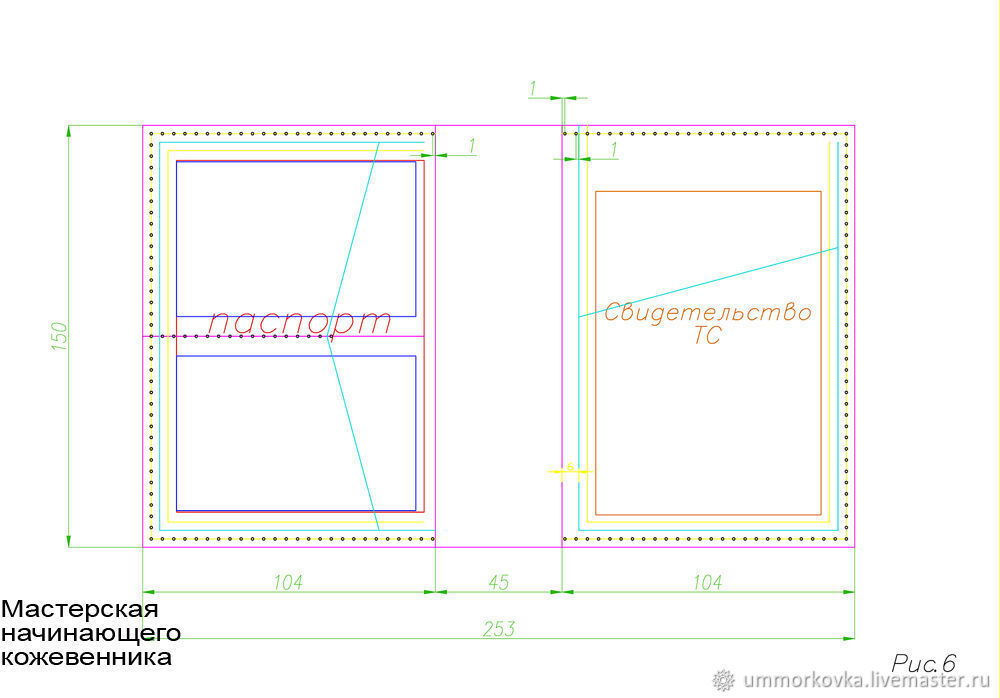

Фото 2. Размер докхолдера определяет максимальный размер документа, им оказался паспорт. При определении отступа нужно учесть толщину документа. Теоретически кожу можно согнуть достаточно сильно, но это испортит внешний вид и создаст трудности при извлечении документа. При толщине паспорта 4 мм я задал отступ с каждой стороны по 10 мм до шва + 3 мм отступа от шва до края (под пробойник 4 мм). Для 5 мм – отступ 4 мм.

Кармашки (голубые линии) для кредитных карт имеют отступ от края 6 мм. Это дает размещение шва по центру этого расстояния. Кредитные карты в 3 ряда не входят, оставляю 2. При этом понимаю, что этот зазор позволит разместить в кармашке не по одной кредитной карте, а по две – три.

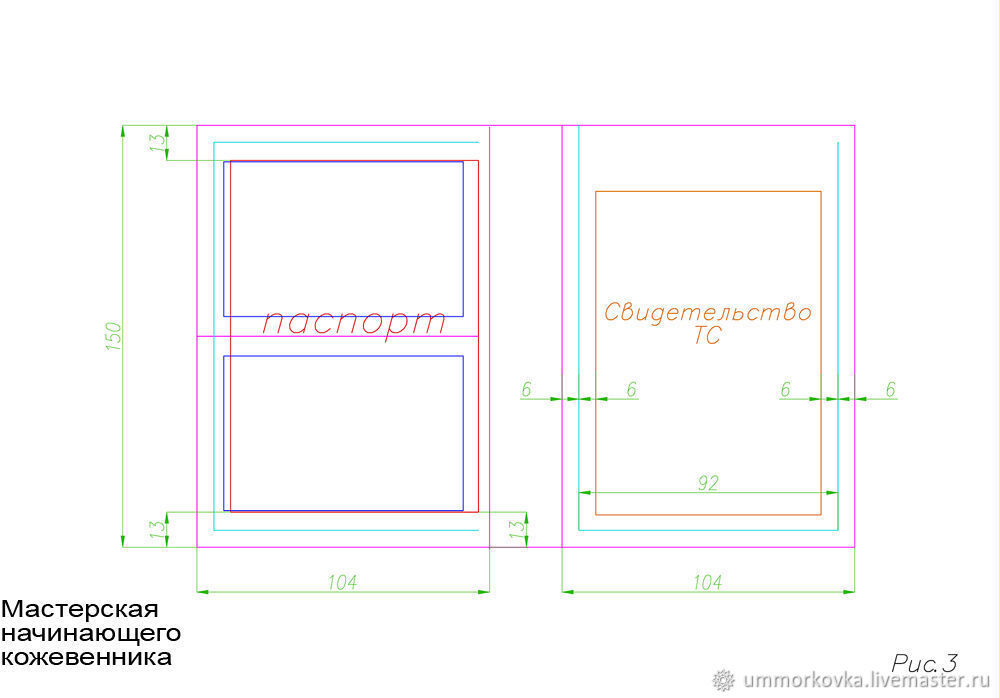

Затем зеркально переносим карман для паспорта на правую сторону, отступая на 6 мм от края, получаем кармашек для Свидетельства о регистрации транспортного средства.

Фото 3. Конструктивно получился отступ от края свидетельства до края кармашка под него всего по 4 мм с боков. Учитывая, что отступ шва от края 3 мм, получается, что от края свидетельства ТС до шва всего по 1 мм. Даже с учетом того, что толщина свидетельства не более 1-1,5 мм, этого очень мало. Увеличиваем отступ до 3 мм. Это приводит к увеличению ширины кармашка со 100 мм до 104 мм. Такую же ширину делаем и слева.

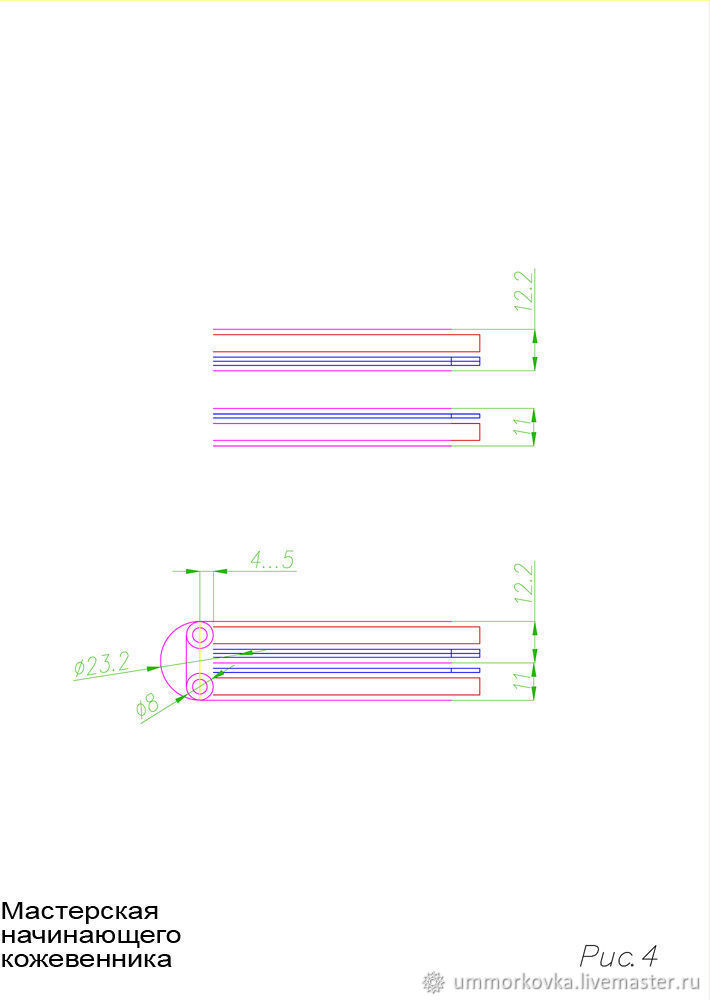

Фото 4. Определяем размер корня. Тут вроде всё очень просто, но с другой стороны легко промахнуться. Сначала считаем толщины максимальных пакетов. Берем количество слоёв кожи и прибавляем толщины кредитных карт и паспорта.

Если у вас нет штангенциркуля и вы не можете точно измерить толщину кредитной карты, измерьте толщину десяти карт линейкой и разделите полученный размер на десять.

Проектируя и делая докхолдер впервые, я не знал, какой заложить размер. С одной стороны понятно, что размер не может быть равен просто толщине пакетов двух сторон. Кожа не гнется под 90 градусов с нулевым радиусом. Чтобы найти минимальный радиус, возьмите кусочек кожи, из которой планируете шить, и сложите его пополам. Сожмите кожу с минимальным усилием на расстоянии 1-2 см от сгиба и замерьте получившийся сгиб – это минимальный диаметр гиба. Радиус – половина диаметра. Безусловно, кожу можно дожать и до меньшего радиуса, но кто будет создавать это усилие постоянно, чтобы докхолдер был в закрытом положении?

У меня минимальный диаметр получился 8 мм. Он отмечен на рисунке. Разместив две окружности диаметром 8 мм по краям и проведя между ними прямую линию, получаем минимальный размер корешка, равный двум четвертям окружностей и линии между ними. Но что будет, если в докхолдер положить дополнительные документы? Докхолдер не закроется.

Поэтому делаем ещё одну окружность, диаметром равным толщине двух пакетов. Длина половины этой окружности больше длины двух четвертей и линии между ними. Оптимальный размер корешка находится между этими двумя размерами. Но какой именно, можно определить только экспериментально.

В этой конструкции отверстия в обложке расположены только по периметру, и нет внутренних швов. Поэтому добавляем запас, который позволит подрезать обложку с гарантированным перекрытием линии шва. Для этого смещаем линии корешка на размер шага (4-5 мм). Длина ½ окружности диаметра 23 мм равна 36 мм. Добавляем 8 мм получаем 44 мм. Мне нравятся круглые цифры, поэтому округлил до 45 мм.

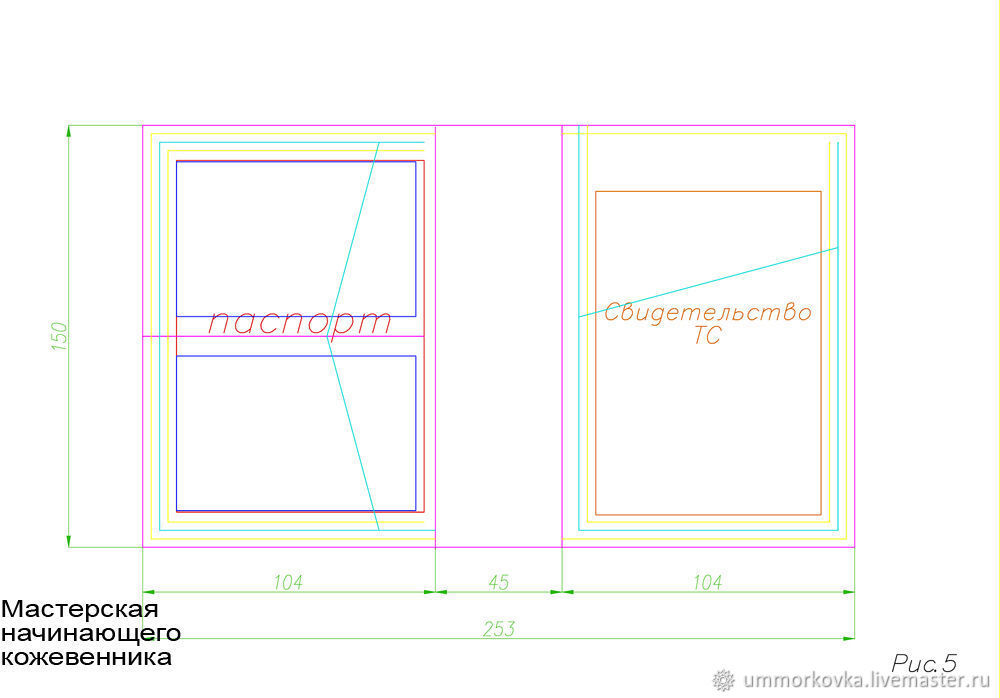

Фото 5. Добавляем обрезы кармашков. Можно делать по прямой, можно по радиусу, можно по кривой – всё зависит от фантазии. Сделал простые прямые скосы. Это не самое важное в этом пункте. Добавляем линии шва (жёлтые) с отступом 3 мм от края.

Многие завершают проектирование именно здесь. Но как быть с отверстиями? Не знаем, куда попадет крайнее. Может с отступом от края кармашка, а может и в край, где пробойник просто порвет край кожи. Поэтому продолжаем делать разметку отверстий.

Разметка отверстий начинается от угла. По вертикали размер 150 оказался идеальным, и замыкающее отверстие попало точно в угол. Если бы попадания не было, то высота обложки была бы скорректирована в пределах +/- 2мм до совпадения крайнего отверстия и угла.

Горизонтальная разбивка оказалась не очень удачной, и крайнее отверстие оказалось всего в 1 мм от края. Перемычку 1 мм пробойник порвет. Сначала я уменьшил ширину кармашков до 102 мм. Но когда начал делать разметку горизонтальных отверстий кармашка под свидетельство ТС, то получил крайний размер 2 мм. В итоге 1 мм кармашку вернул. Крайнее отверстие оказалось строго в обрез кармашка. Не очень хорошо, но мера вынужденная.

Обратите внимание, что отступы от края докхолдера до краев кармашка сделаны по 6 мм. 6×2=12 мм. 12/4 =3. При таком отступе сумма двух отступов кратна шагу 4 мм. Если вы будете делать шаг 5 мм, то отступ придется делать не симметричный, относительно шва (3 мм + 3 мм), а асимметричный 4 мм + 6 мм. Иначе ряды отверстий внутренних кармашков никогда не сойдутся, за исключением случая, когда шов будет идти по радиусу.

Фото 7 демонстрирует все изменения, о которых я писал в абзаце фото 6. Свободные строчки не представляют особого интереса. Для кредитных карточек всё совпало удачно; для свидетельства ТС немного уменьшил высоту кармашка, чтобы отверстие вышло за край.

Вот теперь у нас все готово.

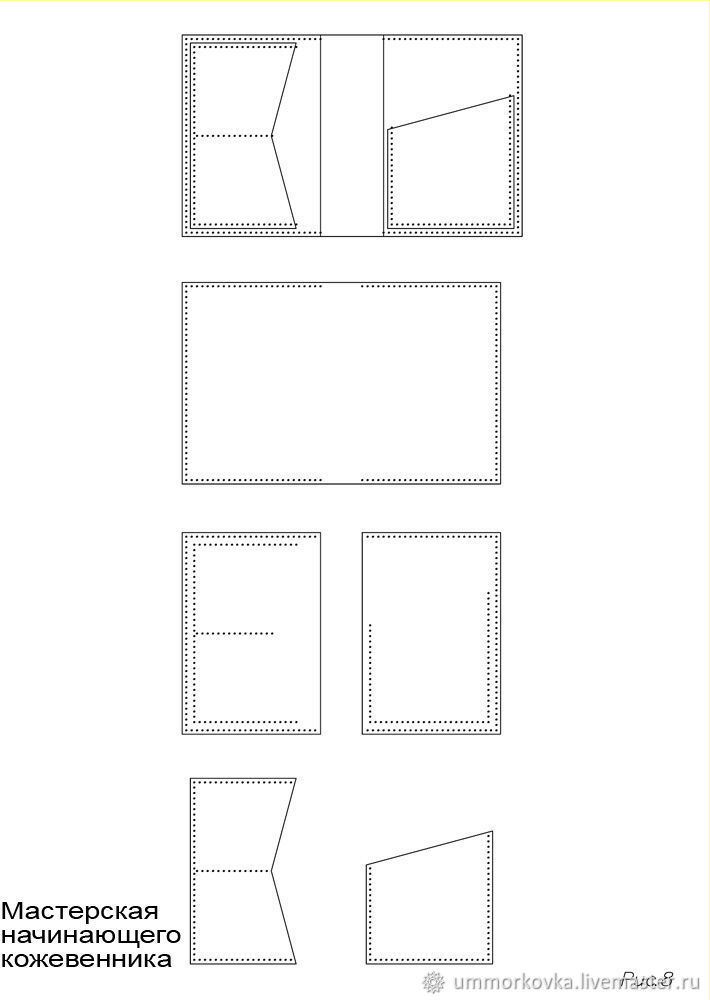

Фото 8. Убираем контуры содержимого докхолдера и начинаем растаскивать с совмещенного чертежа отдельные детали. Особое внимание уделяем отверстиям. Мысленно проверяем их наличие на деталях, где они должны быть, и отсутствие – там, где их быть не должно. Если вы распечатали чертежи деталей и обнаружили на них отсутствие нужных отверстий или наличие лишних – лучше убрать их и перепечатать лист с неправильными деталями.

При работе с кожей важно аккуратно переносить разметку, чтобы не перенести лишние отверстия или наоборот не сделать их. Точность разметки снизится в случае промаха. Это простое правило позволит избежать брака, как это делают системы качества на крупных производствах.

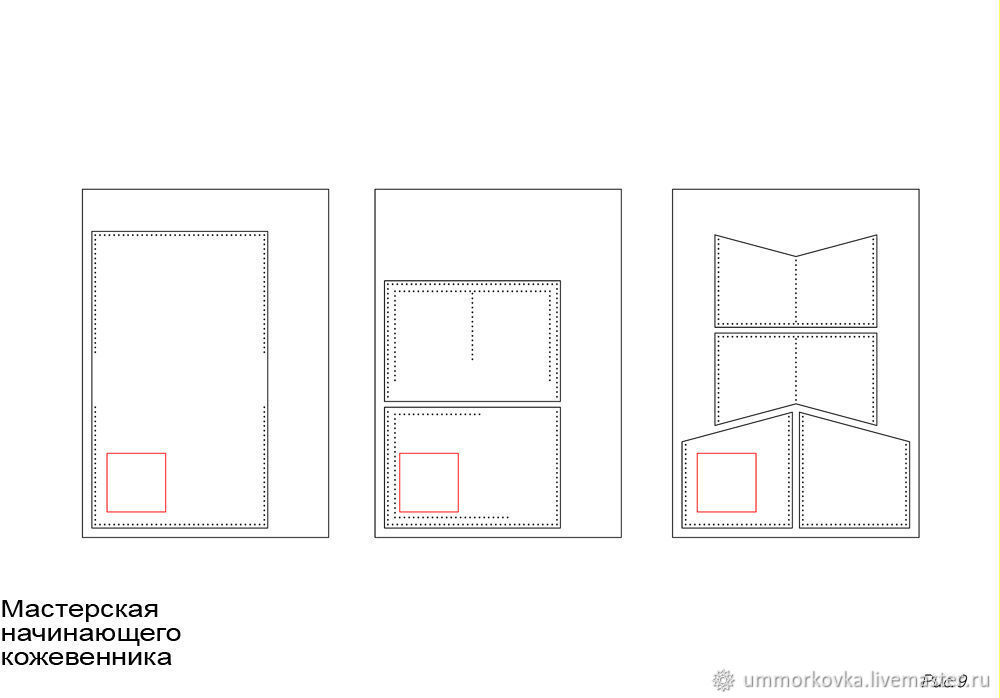

Фото 9. Компонуем листы с деталями. Старайтесь разместить все детали на минимально необходимом количестве листов. Бумага подорожала, но её стоимость всё равно не сопоставима со стоимостью кожи. Научившись плотно компоновать детали на листах бумаги, перенесёте свой навык на компоновку деталей на куске шкуры. А это лишние декаметры кожи, которые сможете сэкономить.

Когда раскладываю детали деревянных конструкторов на листе фанеры, мне иногда удается добиться коэффициента использования материала 0,95. У многих других макетчиков этот показатель значительно ниже – от 0,8 до 0,6, при небольшом количестве крупных деталей.

Думаю, что и многие кожевенники не задумываются об этом, считая большой расход неизбежностью и просто закладывая его в стоимость изделия. Но это не так. Посчитайте, сколько стоит отход 5% кожи и сколько отход 30-40%. Когда осознаете стоимость, сколько можно сэкономить, ваш подход однозначно изменится. Вы можете параллельно с большим изделием делать маленькое, одновременно компонуя их на куске кожи. И одновременная компоновка двух и более изделий вполне может быть экономичнее последовательной компоновки этих же изделий на 10-15%.

Плотное расположение на листе бумаги – первый шаг к такому же расположению на куске кожи.

Не забудьте добавить квадрат 50х50 мм или больше для проверки корректности печати. Цвет квадрата лучше сделать отличным от цвета деталей. Причина та же – чтобы случайно не перепутать с линией реза.

Ну вот, собственно говоря, всё по поводу проектирования докхолдера. Готовое изделие покажу в следующем посте. Забегая немного вперёд – после соединения одной половины и заполнения её содержимым, корешок уменьшился на 20 мм. Те самые 4 мм отступа позволили гарантированно отойти от края и не попасть на уже пробитые отверстия.

Следующие материалы выходят за рамки мастер-класса и показывают процесс изготовления с комментариями и готовым изделием по чертежам. Предполагается, что человек, который хочет повторить, имеет навыки работы с кожей и инструментом.

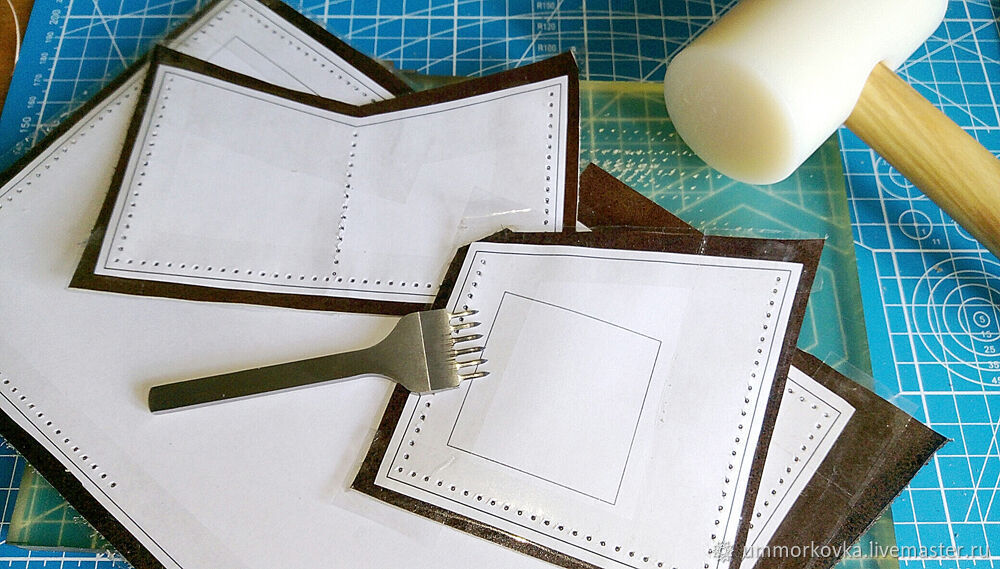

Чертежи распечатаны, проверочные квадраты проверены, детали вырезаны и по ним с небольшим припуском вырезана кожа.

Не знаю, как делают другие мастера, а мне понравился китайский способ, когда чертежи с помощью скотча прикрепляют на куски кожи.

По разметке идёт пробой…

По правилам пробойник при шаге вставляется одним зубом в крайнее отверстие, и это позволяет держать шаг. Но, если на пробойнике шаг сделан не ровно 4 или 5 мм, а с отклонением на 0,1…0,3 мм, то в конце шва может появиться погрешность. И чем длиннее шов, тем больше погрешность.

Измерять китайские пробойники не стал. Пробиваю без использования крайнего отверстия. Даже если погрешность есть, её нивелирует разметка на бумаге.

Сначала сшиваю части карманов, затем пришиваю левый карман. Проверяю складываемость. Складывается с запасом и излишне большим. Прикидываю, сколько можно отрезать справа. Получается около 2 см. Делаю разметку шилом по пятому отверстию от края и пробиваю новый шов. Затем с отступом 3 мм подрезаю его. Как раз тут понадобился тот запас, который был заложен на корешке.

А далее пришиваю правый карман.

Как только изделия собраны, первым делом начинаются испытания на «впихуемость» и максимальную загрузку. Паспорт, не смотря на большие зазоры, входит плотно. Вместо планируемых двух кредитных карточек в карман, в перегрузочном варианте влезает по три штуки. Больше – не меньше, прокатит!

С правой стороны проще: туда можно деньги прятать или другие документы. Но таких толстых, как паспорт, уже нет.

Можно сделать вывод, что докхолдер вышел удачным. Осталась окончательная отделка. Намучавшись с прозрачными урезами и не получив желаемого результата, купил краску для уреза. И вынужден признать, что результат получился лучше. Остаётся смириться с тем, что докхолдер будет не на 100% натуральным.

Перед покраской урезов покрыл их акриловым лаком и зашкурил. Предвижу, что апологеты и амбассадоры профессиональной химии скажут: «фи фи фи… акриловый лак… Нельзя его использовать, он трескается». Меня это не волнует. Что мне с того, что он может растрескаться через несколько месяцев, если через два часа я его в ноль зашкурю. А вот необходимую жесткость урезу он дает. Без него шкурка просто махру гоняет. А когда торец покрыт лаком, он становится податливым, но удобным для обработки материалом.

Так же, как и на зажиме, после отделки торца, добавил по кромкам затирки. Просто зашкурил углы. Всё таки создает это какой-то эффект уже своей вещи.

Так завершился процесс создания докхолдера, от проекта до готового изделия. Не упомянул, что видимую часть бахтармы закрыл Tokonole. Кто-то стеклышком для заглаживания пользуется. А я попробовал простые шпатели из Леруа. И ведь не хуже гладят. И даже удобнее. Только зашкурить их нужно после покупки, чтобы острых кромок не было.

Как сказал один известный кожевенник: «Докхолдер автомобилисту нужен всем!». Ну что ж, проверим.